Στην πρόσφατη παρουσίαση του νέου Triumph Tiger Sport 660, το ΜΟΤΟ είχε την ευκαιρία να συνομιλήσει με υψηλόβαθμους ανθρώπους της αγγλικής εταιρείας, πράγμα εξίσου βασικό με τις πρώτες οδηγικές εντυπώσεις του νέου μοντέλου που μας παρουσίασαν και για το οποίο διαβάζετε εδώ.

Κομμάτι αυτής της συζήτησης περιελάβανε τα στρατηγικά πλάνα της Triumph αλλά και τις κινήσεις της εταιρείας την περίοδο της πανδημίας όπως και τώρα αμέσως μετά, στα τεράστια προβλήματα που ακολούθησαν για όλη την εφοδιαστική αλυσίδα.

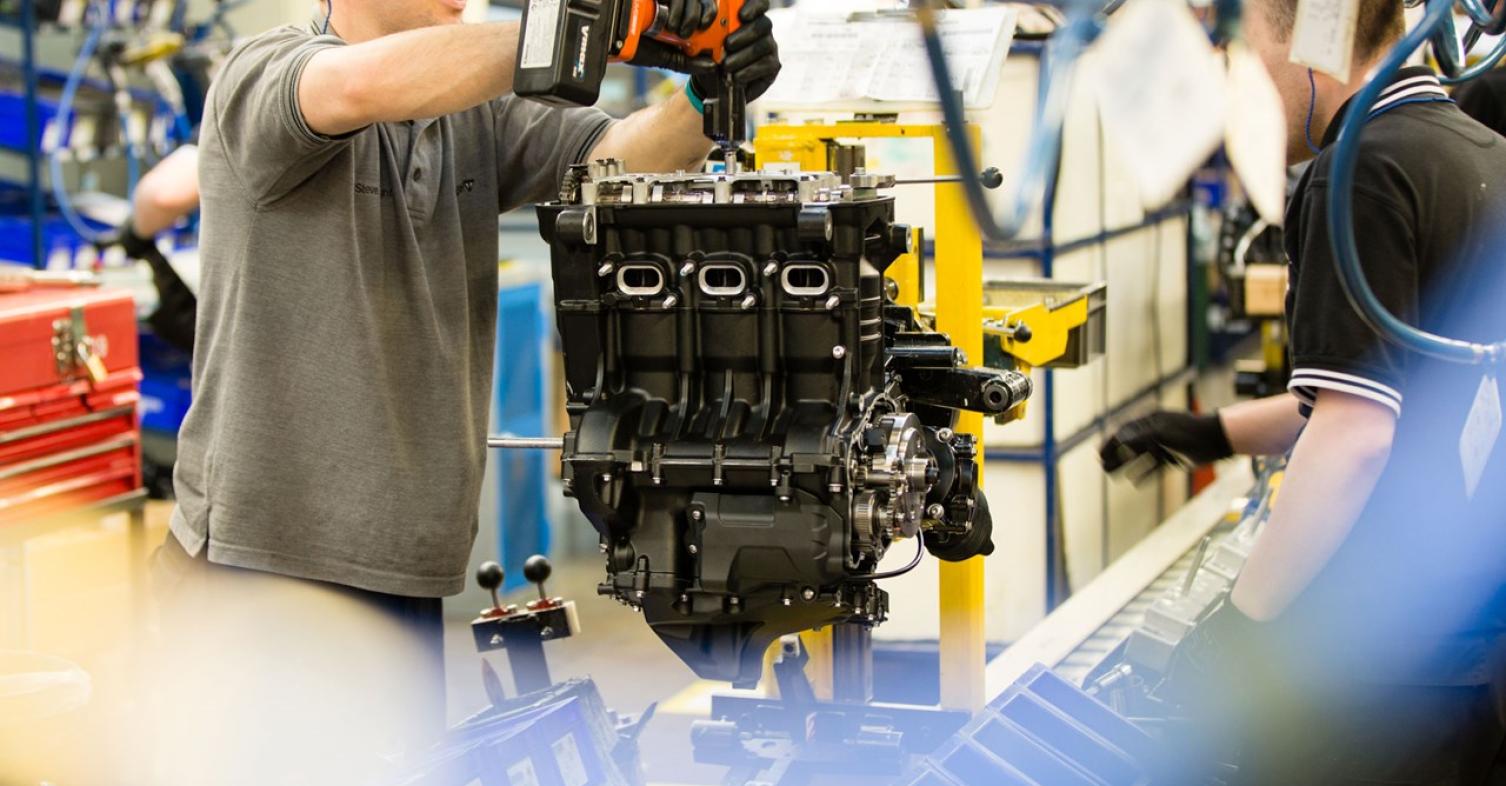

Η πρώτη έκπληξη είναι πως μετέφερε κομμάτι της παραγωγής πίσω στην Αγγλία, ξεκινώντας και πάλι την τροφοδοσία της αγοράς με μοτοσυκλέτες που έχουν βγει από το Hinckley. Η αλήθεια είναι πως ποτέ δεν διέκοψε την παραγωγή εκεί, καθώς όλα τα μοντέλα της σειράς TFC (Triumph Factory Custom) δεν σταμάτησαν ποτέ να βγαίνουν από εκεί.

Ωστόσο μόλις τον Φεβρουάριο του 2020 η Triumph είχε ανακοινώσει ένα μεγαλόπνοο σχέδιο ανάπτυξης, κομμάτι του οποίου ήταν να σταματήσει την παραγωγή όλων των μοτοσυκλετών στην Αγγλία εκτός των TFC. Εκείνη την περίοδο σχεδόν το 90% της παραγωγής της βρισκόταν ήδη στην Ταϊλάνδη και στόχος ήταν μέχρι τέλος του 2020 οι τελευταίες από τις 6.500 μοτοσυκλέτες που παράγονταν στο Hickley να φύγουν κι αυτές για εκεί.

Το κέρδος της μετακίνησης αυτής που συνεπαγόταν σε μείωση θέσεων εργασίας επέστρεψε ως επένδυση πίσω στο R&D με σημαντική ανάπτυξη σε ανθρώπινο δυναμικό και προσπάθεια της Triumph για ανακατεύθυνση εργαζομένων και λιγότερες απολύσεις. Αυτή η κίνηση είχε ορίζοντα ολοκλήρωσης το τέλος του 2020, όπως και έγινε. Δεν πρόλαβε όμως να περάσει καιρός, καθώς μέσα στην πανδημία η Triumph ένιωσε για πρώτη φορά το αίσθημα πως χάνεται η δυνατότητα ελέγχου των εξελίξεων μιας κι ο μοχλός πίεσης στην κυβέρνηση της Ταϊλάνδης είναι μικρότερος παρότι διατηρεί τρία εργοστάσια. Σε κάθε περίπτωση όμως, το γεγονός αυτό αντισταθμίστηκε από την καλύτερη αντιμετώπιση των επιχειρήσεων συγκριτικά με το τι συνέβαινε εδώ, όπως λένε οι ίδιοι.

Αμέσως μετά την άρση των περιορισμών όμως, η εκτόξευση του μεταφορικού κόστους και οι ελλείψεις στην εφοδιαστική αλυσίδα άλλαξαν εκ νέου τις ισορροπίες. Μέσα σε αυτή την περίοδο λοιπόν η Triumph απέδειξε γρήγορα αντανακλαστικά και προχώρησε σε άμεσες αλλαγές στρατηγικής για να επιφέρει και πάλι την ισορροπία με βασικό την επιστροφή της παραγωγής στο εργοστάσιο του Hinckley. Αυτό όμως γίνεται με την μορφή των knock down kit, πλήρης συναρμολόγηση δηλαδή από ένα κιτ που έρχεται από το εργοστάσιο της Ταϊλάνδης.

Η μεταφορά των knock down kit κι ακόμη πιο συγκεκριμένα του CKD (Complete Knock Down) είναι πολύ πιο εύκολη και μειώνει τα κόστη, ενώ και το καθεστώς του Brexit βελτίωσε το ζήτημα εισαγωγής τους στην Αγγλία, χωρίς ταυτόχρονα να έχουν αλλάξει δραματικά τα πράγματα για την εξαγωγή των ολοκληρωμένων πια μοτοσυκλετών, πέρα από την μεγαλύτερη γραφειοκρατική δουλειά που απαιτείται.

Παραμένει λοιπόν η “bespoke” γραμμή παραγωγής των TFC, η κατά παραγγελία δηλαδή συναρμολόγηση και περίπου το ίδιο μοντέλο ακολουθούν και η συναρμολόγηση των CKD κιτ που αυτή την στιγμή επικεντρώνεται σε συγκεκριμένα μοντέλα και μόνο για την αγορά της Ευρώπης, με προοπτική όμως να ενισχυθεί στο μέλλον για περισσότερα μοντέλα και να παραμείνει έτσι η CKD παραγωγή στην Αγγλία.

Η κουβέντα με τους ανθρώπους του εργοστασίου εμβάθυνε σε αυτό το κομμάτι για την προοπτική να επιστρέψουν και κάποια κανάλια προμηθευτών. Υπάρχουν για παράδειγμα ανταλλακτικά και εξαρτήματα, όπως η οθόνη των οργάνων, που προτιμώνται από Ασιάτη κατασκευαστή μιας και εκεί είναι το εργοστάσιο, όταν θα μπορούσε να είναι ευρωπαίος και να αποστέλλει απευθείας στο Hinckley. Αυτό αλλάζει τελείως την έννοια του CKD και είναι ασύμφορο για ένα, δύο εξαρτήματα καθώς απαιτεί διαδικασίες που μόνο μαζικά και για τεράστια διαφορά κόστους μπορούν να δικαιολογηθούν. Και τέτοιες τεράστιες διαφορές δεν υπάρχουν, ενώ πλέον και η τεχνολογία μοιράζεται ταχύτερα. Μένοντας στο παράδειγμα της οθόνης των οργάνων και εμβαθύνοντας ακόμη περισσότερο, τα όργανα του Tiger 900 προέρχονταν από Ευρωπαίο κατασκευαστή που ενσωμάτωνε την οθόνη στο εξωτερικό Gorilla Glass, κάτι που χρόνια τώρα γίνεται στα κινητά τηλέφωνα αλλά όχι στις μοτοσυκλέτες, κι έτσι η Triumph είχε την καλύτερη οθόνη της κατηγορίας χωρίς κανένα πρόβλημα από αντανακλάσεις. Το Tiger 660 έχει επίσης οθόνη με τα ίδια χαρακτηριστικά από άλλο όμως κατασκευαστή, μιας και ανέπτυξε και άλλος την ίδια τεχνική που έτσι κι αλλιώς σε λίγο καιρό όλοι οι προμηθευτές θα το έχουν κάνει. Προς το παρόν λοιπόν δεν αναμένεται καμία αλλαγή από την μορφή CKD, όμως άφησαν ανοικτό το ενδεχόμενο για μελλοντικά μοντέλα που αυτή την στιγμή όχι μόνο δεν υπάρχουν στην γκάμα αλλά ούτε και σαν κατηγορία της γκάμας δεν έχει αναπτύξει η Triumph, που θα μπορούσαν να γίνουν στο εργοστάσιο της Αγγλίας, χωρίς όμως να υπάρχει κάτι συγκεκριμένο αυτή την στιγμή. Προφανώς μιλάμε για τα χωματερά της μοντέλα, για τα οποία έχουμε κάποιες πρώτες πληροφορίες που ξεφεύγουν από τις ανάγκες του παρόν άρθρου και θα δούμε σε επόμενο.

Η κουβέντα με τους ανθρώπους του εργοστασίου εμβάθυνε σε αυτό το κομμάτι για την προοπτική να επιστρέψουν και κάποια κανάλια προμηθευτών. Υπάρχουν για παράδειγμα ανταλλακτικά και εξαρτήματα, όπως η οθόνη των οργάνων, που προτιμώνται από Ασιάτη κατασκευαστή μιας και εκεί είναι το εργοστάσιο, όταν θα μπορούσε να είναι ευρωπαίος και να αποστέλλει απευθείας στο Hinckley. Αυτό αλλάζει τελείως την έννοια του CKD και είναι ασύμφορο για ένα, δύο εξαρτήματα καθώς απαιτεί διαδικασίες που μόνο μαζικά και για τεράστια διαφορά κόστους μπορούν να δικαιολογηθούν. Και τέτοιες τεράστιες διαφορές δεν υπάρχουν, ενώ πλέον και η τεχνολογία μοιράζεται ταχύτερα. Μένοντας στο παράδειγμα της οθόνης των οργάνων και εμβαθύνοντας ακόμη περισσότερο, τα όργανα του Tiger 900 προέρχονταν από Ευρωπαίο κατασκευαστή που ενσωμάτωνε την οθόνη στο εξωτερικό Gorilla Glass, κάτι που χρόνια τώρα γίνεται στα κινητά τηλέφωνα αλλά όχι στις μοτοσυκλέτες, κι έτσι η Triumph είχε την καλύτερη οθόνη της κατηγορίας χωρίς κανένα πρόβλημα από αντανακλάσεις. Το Tiger 660 έχει επίσης οθόνη με τα ίδια χαρακτηριστικά από άλλο όμως κατασκευαστή, μιας και ανέπτυξε και άλλος την ίδια τεχνική που έτσι κι αλλιώς σε λίγο καιρό όλοι οι προμηθευτές θα το έχουν κάνει. Προς το παρόν λοιπόν δεν αναμένεται καμία αλλαγή από την μορφή CKD, όμως άφησαν ανοικτό το ενδεχόμενο για μελλοντικά μοντέλα που αυτή την στιγμή όχι μόνο δεν υπάρχουν στην γκάμα αλλά ούτε και σαν κατηγορία της γκάμας δεν έχει αναπτύξει η Triumph, που θα μπορούσαν να γίνουν στο εργοστάσιο της Αγγλίας, χωρίς όμως να υπάρχει κάτι συγκεκριμένο αυτή την στιγμή. Προφανώς μιλάμε για τα χωματερά της μοντέλα, για τα οποία έχουμε κάποιες πρώτες πληροφορίες που ξεφεύγουν από τις ανάγκες του παρόν άρθρου και θα δούμε σε επόμενο.

Οι φωτογραφίες της γραμμής παραγωγής στην Ταϊλάνδη προέρχονται από τον δικό μας συνάδελφο, Alan Cathcart, οι υπόλοιπες από την Triumph και με βάση και τις πληροφορίες του Alan, παραμένει στο Hinckley η παραγωγή των εκκεντροφόρων και των στροφάλων, όπως επίσης και ένα υπερσύγχρονο βαφείο, μία επένδυση πολλών εκατομμυρίων που μπορεί να χρησιμοποιηθεί ώστε τα CKD να στέλνονται άβαφα και να γίνεται στην Αγγλία η βαφή, βελτιώνοντας ακόμη περισσότερο το ζήτημα της μεταφοράς. Για την ιστορία η έναρξη στην Ταϊλάνδη έγινε το 2001, όπου δημιουργήθηκε μία ξεχωριστή εταιρεία και ένα χρόνο αργότερα, το 2002, ξεκίνησε η παραγωγή αλλά μόνο σε συγκεκριμένα εξαρτήματα όπως πλαίσια, ψαλίδια κτλ ενώ το 2003 προχώρησαν στα ρεζερβουάρ. Να σημειωθεί πως η Triumph δεν έφτιαχνε ποτέ δικά της ρεζερβουάρ, τα αναλάμβανε εξωτερικός προμηθευτής όπως άλλωστε σχεδόν όλοι οι κατασκευαστές κάνουν. Πρώτη φορά που έκανε τα δικά της ρεζερβουάρ στην σύγχρονη ιστορία της είναι το 2003 ενώ από τα παραπάνω φαίνεται πόσο σταδιακά και μικρά βήματα έχει ακολουθήσει η διαδικασία εκεί. Το 2006 άνοιξαν δεύτερο εργοστάσιο που μπορούσαν να κάνουν τα πλαστικά τους, όπως και το βαφείο και ξεκίνησαν τότε να στέλνουν κινητήρες από την Αγγλία και να συναρμολογούν στην Ταϊλάνδη, μέχρι που κι αυτό το βήμα έδωσε θέση στο επόμενο…

![Αναλυτική παρουσίαση Bridgestone Battlax Sport Touring T33 [VIDEO] Αναλυτική παρουσίαση Bridgestone Battlax Sport Touring T33 [VIDEO]](/sites/default/files/styles/article_teaser_medium/public/2025-08/BRIDGESTONE%20T33_1600x850_2025_08_27.jpg?h=08bb1250&itok=51s9grsc)

![ΑΠΟΚΛΕΙΣΤΙΚΟ [VIDEO]: Οδηγούμε Zontes 703F Adventure, 368G ADV, 703RR ΑΠΟΚΛΕΙΣΤΙΚΟ [VIDEO]: Οδηγούμε Zontes 703F Adventure, 368G ADV, 703RR](/sites/default/files/styles/article_teaser_medium/public/2024-10/ZONTES_Factory-Models_1600x850_2024_10_11.jpg?h=08bb1250&itok=-ovkt5Mc)

![Ducati Hypermotard 698 Mono: Το οδηγούμε αποκλειστικά στην Valencia [VIDEO] Ducati Hypermotard 698 Mono: Το οδηγούμε αποκλειστικά στην Valencia [VIDEO]](/sites/default/files/styles/article_teaser_medium/public/2024-02/DUCATI_HYPERMOTARD_698_MONO_1600x850_2024_02_20.jpg?h=08bb1250&itok=0gf21e6T)