Η Forma είναι μια σχετικά "νεαρή" εταιρεία, καθώς ιδρύθηκε to 1999, αλλά αυτά που έχει καταφέρει μέσα στα 19 χρόνια λειτουργίας της είναι αναλογικά πολύ περισσότερα σε σχέση με τον ανταγωνισμό της. Μια επίσκεψη στο site της εταιρείας θα σας πείσει για του λόγου το αληθές, καθώς η πρώτη φωτογραφία που θα σας καλωσορίσει είναι αυτή του Danilo Petrucci, την ώρα που έχει κάνει το Desmosedici ένα με το βιράζ, με το λογότυπο της εταιρείας να φιγουράρει στις μπότες του. Στο κορυφαίο και πιο ανταγωνιστικό πρωτάθλημα του κόσμου, οι αναβάτες δεν εμπιστεύονται τυχαία την κατασκευή του εξοπλισμού τους και το ότι η Forma κατάφερε να μπει στον χώρο –και όχι μόνο καθώς χορηγεί τα μεγαλύτερα ονόματα στο παγκόσμιο Enduro (όπως ο Steve Holcombe και ο Salvini), MX, Trial, αλλά και αναβάτες από τις μικρότερες κατηγορίες των GP- αποτελεί έναν πραγματικό άθλο.

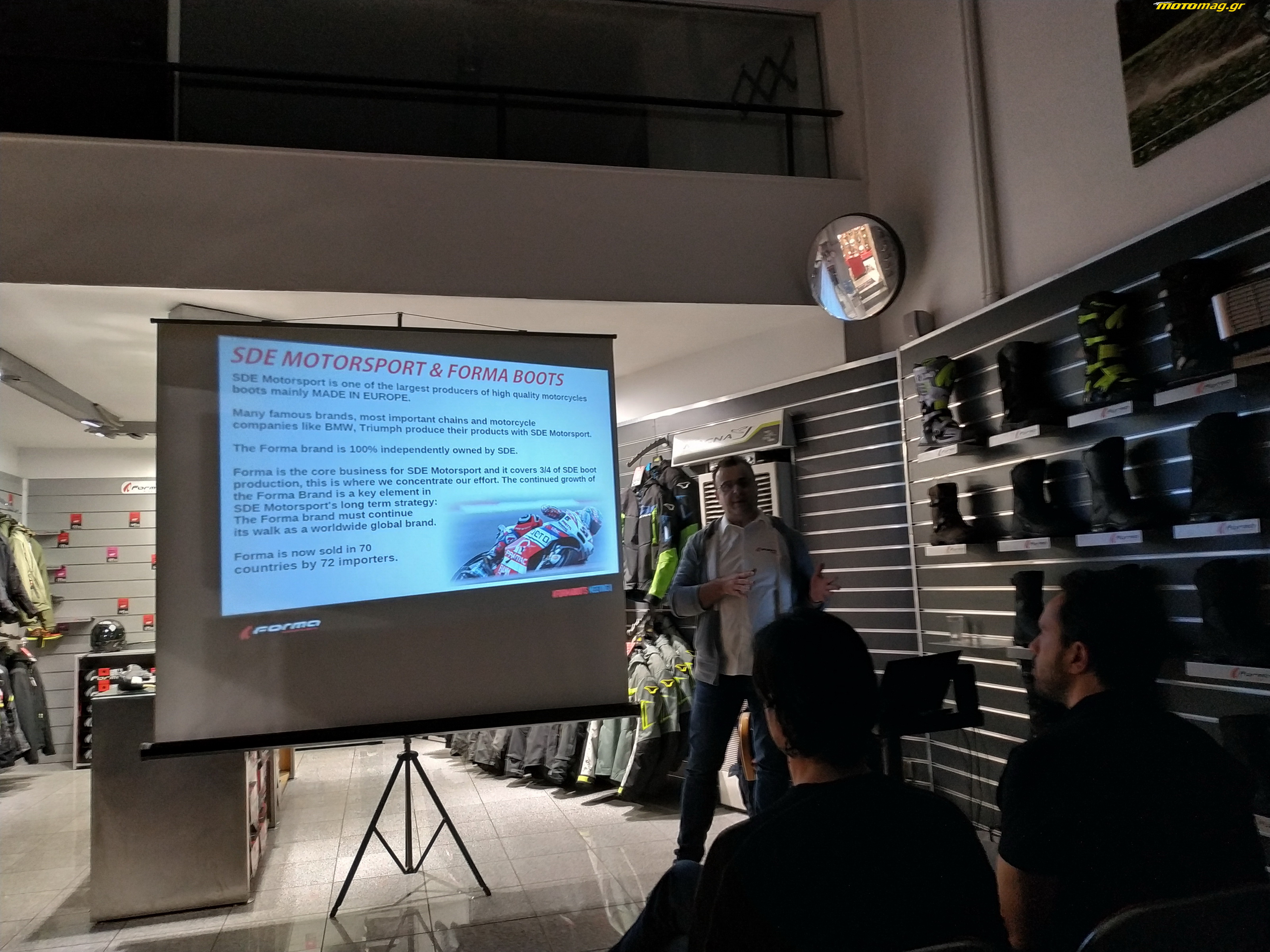

Αυτό φυσικά μόνο τυχαίο γεγονός δεν είναι, καθώς τα προϊόντα της Forma έχουν μια διαρκώς αυξανόμενη απήχηση σε όλο τον κόσμο, με παρουσία σε 70 χώρες, ένα γεγονός με το οποίο ξεκίνησε την ομιλία του ο Mauro Piva, Διευθυντής Πωλήσεων της SDE Motorsports (της εταιρείας που ανήκει η Forma), κατά την διάρκεια του τεχνικού σεμιναρίου και της παρουσίασης που διοργανώθηκε στις εγκαταστάσεις της Moto Market (επίσημου αντιπροσώπου στην Ελλάδα) στην Αθήνα. Όπως μας εξήγησε, λοιπόν, ο κύριος Piva, όλες οι μπότες και τα παπούτσια της Forma σχεδιάζονται στην Ιταλία και κατασκευάζονται στην Ε.Ε. (στο εργοστάσιο στη Ρουμανία) και μόνο δύο προϊόντα της (δύο μοντέλα παπουτσιών) από την γκάμα της άρχισαν να κατασκευάζονται σε εργοστάσια στην Ασία. Αυτός ο συγκεντρωτικός έλεγχος, τόσο του σχεδιασμού όσο και των πρώτων υλών –αφού πρώτα αποστέλλονται στην Ιταλία, ελέγχονται και κατόπιν στέλνονται στο εργοστάσιο- αλλά και του τελικού αποτελέσματος, εγγυώνται την υψηλή ποιότητα των Forma. Προς επίρρωση αυτού, υπάρχουν και τα νούμερα των πωλήσεων που τα τελευταία χρόνια καταγράφουν μια υπερδιπλάσια αύξηση, αντανακλώντας και την αποδοχή από το μοτοσυκλετιστικό κοινό.

Κι αν αυτό που λένε τα νούμερα είναι δύσκολο να το αντιληφθεί κάποιος, για όλους εμάς που παρευρεθήκαμε στο σεμινάριο έγινε απόλυτα κατανοητό, ότι οι άνθρωποι της εταιρείας δίνουν τεράστιο βάρος στην λεπτομέρεια. Αποκωδικοποιώντας, για παράδειγμα, τα νούμερα και τη σημασία των πιστοποιήσεων που έχουν τα προϊόντα της Forma μέσα από τα λεγόμενα του κ. Piva, καταλαβαίνεις με σαφήνεια ότι τίποτε δεν έχει αφεθεί χωρίς μελέτη. Με στόχο πάντα την απόκτηση της υψηλότερης πιστοποίησης, το εργοστάσιο προσαρμόζει ανάλογα τις τεχνικές παραγωγής, προκειμένου να πληροί τα υψηλότερα στάνταρ σε κάθε κατηγορία. Σε κάθε επίπεδο πιστοποίησης (αντοχή στην τριβή, αντοχή στην διάτρηση και αντοχή στην σύνθλιψη, οι μπότες και τα παπούτσια της Forma κατέχουν την υψηλότερη βαθμολογία.

Όλα αυτά όμως, είναι αποτέλεσμα της ποιότητας, η οποία επιτυγχάνεται μέσω της επιλογής των κορυφαίων υλικών. Η Forma χρησιμοποιεί τρία είδη: Το full grain leather (το άνω στρώμα από δέρμα αγελάδας), το microfiber και το συνθετικό υλικό. Η πλειοψηφία των προϊόντων της κατασκευάζεται από δέρμα που διαθέτει τα χαρακτηριστικά της αδιαβροχοποίησης, της διαπνοής και της ανθεκτικότητας. Μάλιστα, όπως μας είπε ο άνθρωπος της εταιρείας, δεν υπάρχει κανένα άλλο υλικό που να διαθέτει την αντοχή της συγκεκριμένης ποιότητας του δέρματος. Το microfiber έχει πολλά από τα χαρακτηριστικά του δέρματος και κοστίζει σχεδόν το ίδιο ακριβά, αλλά δεν διαθέτει την αντίστοιχη αντοχή, ενώ το συνθετικό προορίζεται για φθηνότερες επιλογές όπου και οι απαιτήσεις της χρήσεις δεν είναι τόσο υψηλές.

Σε ανάλογο μήκος κύματος υψηλής ποιότητας, κινείται και η τεχνολογία για την κατασκευή της σόλας κάθε μπότα ή παπουτσιού, με την εταιρεία να χρησιμοποιεί αποκλειστικά και μόνο βουλκανισμένο καουτσούκ. Το όφελος έχει να κάνει με την πρόσφυση ακόμη και στα πιο γλιστερά τερέν –όπως π.χ. πάνω από λάδια στο δρόμο ή σε βρεγμένη άσφαλτο. Στο εσωτερικό της σόλας, η Forma χρησιμοποιεί την τεχνολογία APS (Air Pump System) που είναι κάτι αντίστοιχο με την τεχνολογία της αερόσολας στα running παπούτσια, η οποία εγγυάται την απορρόφηση των κραδασμών και –χάρη στο μεταλλικό έλασμα που είναι ενσωματωμένο μέσα σ' αυτό- την προστασία του πέλματος και την σωστή ελαστικότητα.

Για την εσωτερική εφαρμογή των προϊόντων της, η Forma διαθέτει 13 (!) διαφορετικά καλούπια, τα οποία όπως μας εξήγησε ο Mauro Piva, έχουν να κάνουν τόσο με τις διαφορετικές απαιτήσεις όσο και με το δημογραφικό χαρακτηριστικό του κοινού που απευθύνονται. Για παράδειγμα, μια μπότα για αγωνιστική χρήση έχει πιο στενό καλούπι από μια μπότα με ίδιο νούμερο που προορίζεται για touring χρήση. Αντίστοιχα, μπότες που απευθύνονται στο κοινό των τουριστικών mega on-off, όπου ο καταγεγραμμένος μέσος όρος ηλικίας είναι κοντά στα 50, έχει διαφορετικό καλούπι από τις μπότες για street χρήση που απευθύνονται σε πιο νεαρές ηλικίες, διότι έχει παρατηρηθεί ότι όσο αυξάνεται η ηλικία τόσο στο σχήμα του πέλματος γίνεται πιο επίπεδο!

Το πιο εντυπωσιακό όμως, είναι η τεχνολογία αδιαβροχοποίησης που χρησιμοποιεί το ιταλικό εργοστάσιο. Το λεγόμενο booty system είναι η μέθοδος κατά την οποία η αδιάβροχη μεμβράνη ράβεται στην εσωτερική πλευρά της μπότας, με τα σημεία των ενώσεων να είναι θερμοκολλημένα ούτως ώστε να επιτυγχάνεται η καλύτερη δυνατή αδιαβροχοποίηση. Κάθε μεμβράνη περνάει την ειδική δοκιμασία με αέρα και νερό προκειμένου να πιστοποιηθεί η αποτελεσματικότητά της και στη συνέχεια προωθείται για την γραμμή παραγωγής. Αυτή η μέθοδος είναι ιδιαίτερα αποτελεσματική, αλλά στην Forma διαπίστωσαν ότι για εξαιρετικά ακραίες συνθήκες δεν αρκεί. Αυτό συμβαίνει για υπάρχει περίπτωση στο εξαιρετικά λεπτό στρώμα που δημιουργείται μεταξύ μεμβράνης και εσωτερικής επιφάνειας, σε ακραίες όπως είπαμε συνθήκες, να εγκλωβιστεί μικρή ποσότητα νερού που μπορεί να περάσει μέσα από τις ραφές του δέρματος, η οποία με το πέρασμα του χρόνου να διαβρώσει τις κολλήσεις ή ακόμη και την εσωτερική επιφάνεια της μπότας. Η λύση δόθηκε πριν από τέσσερα χρόνια και προήλθε μετά από εξαντλητικές έρευνες και μελέτες. Πρόκειται για το σύστημα OutDry που ουσιαστικά ενσωματώνει την μεμβράνη με το εξωτερικό υλικό. Αν σας ακούγεται εύκολο και απλό διότι χρησιμοποιείται ευρέως στην κατασκευή των μπουφάν, θα πρέπει να λάβετε υπ' όψη σας ότι στην κατασκευή των υποδημάτων, όπου το εξωτερικό υλικό κουρμπάρεται και τεντώνεται, κάτι τέτοιο ήταν μέχρι πρότινος αδύνατον. Μια εταιρεία όμως, η Italian Brothers, κατάφερε και κατασκεύασε ένα μηχάνημα που κάνει αυτή την ενσωμάτωση (lamination όπως την ομομάζουν) μέσω της θερμότητας. Τι γίνεται όμως σε αυτή την περίπτωση με τις μεμβράνες που θα πρέπει να τεντωθούν και να πάρουν το σχήμα της μπότας χωρίς να σκιστούν; Η λύση αυτή τη φορά δόθηκε από Ασία μεριά και πιο συγκεκριμένα από μια ιαπωνική εταιρεία, την μοναδική στον κόσμο που φτιάχνει ελαστικές αδιάβροχες μεμβράνες.

Αυτός ο συνδυασμός τεχνολογιών αιχμής, έδωσε ένα σημαντικό πλεονέκτημα στα προϊόντα της Forma που μπορούν να υπερηφανεύονται για κορυφαία αποτελέσματα σε επίπεδο αδιαβροχοποίησης. Για να πάρετε μια εικόνα για το τι ακριβώς προσφέρει η τεχνολογία OutDry, αρκεί να πούμε ότι στις ειδικές συγκριτικές δοκιμές που έγιναν με τις μπότες βυθισμένες σε νερό μέσα σε ένα φυγοκεντρικό μηχάνημα που περιστρέφεται, οι μπότες με συμβατική τεχνολογία αδιαβροχοποίησης απορρόφησαν μέχρι και 600 γραμμάρια νερό, ενώ οι αντίστοιχες με OutDry αύξησαν το βάρος τους μόλις 30-35 γραμμάρια!

Η γκάμα της Forma προσφέρει ένα τεράστιο φάσμα επιλογών, με συνδυασμό υψηλών τεχνολογιών και μεγάλο εύρος χρήσης, αποτελώντας μια ουσιαστική επένδυση στο θέμα του εξοπλισμού του αναβάτη.