Εξελιγμένη για το καινούργιο MT-09 του 2021, η μέθοδος για τους εξελασμένους τροχούς της Yamaha, αποτελεί μια καινοτομία στην προσπάθεια μείωσης του βάρους κατά την διάρκεια της κατασκευής. Ένας από τους κύριους παράγοντες που οδήγησαν στην εξέλιξη και την εφαρμογή της συγκεκριμένης μεθόδου για πρώτη φορά στον κόσμο σε μαζικής παραγωγής μοτοσυκέτα, ήταν η δημιουργία ενός ειδικού κράματος αλουμινίου ειδικά για αυτή την μέθοδο, από το τμήμα έρευνας υλικών του εργοστασίου.

Ένα μέλος του τμήματος με εξειδίκευση στο αλουμίνιο, ο οποίος έπαιξε βασικό ρόλο στην εξέλιξη και την δημιουργία των πανάλαφρων τροχών του ΜΤ-09, είναι η Kahori Oshima, η οποία εξηγεί και τις προκλήσεις που αντιμετώπισε στην όλη διαδικασία.

"Η αλλαγή μερικών μόνων παραμέτρων μπορεί να μεταβάλλει εντελώς το πώς αντιδρά το αλουμίνιο ή την "προσωπικότητά" του", λέει η Oshima, η οποία μιλάει προσδίδοντας μια ανθρώπινη προσωπικότητα στο υλικό. "Μπορεί μερικές φορές να είναι ευαίσθητο χωρίς να αφήνει κανένα περιθώριο για μετατροπές". Παρά όμως αυτήν την ιδιαίτερη "προσωπικότητα", το αλουμίνιο είναι ένα από τα βασικά υλικά στην κατασκευή μοτοσυκλετών, και όχι μόνο.

Γι' αυτό το λόγο η Oshima αποτελεί ένα "κεφάλαιο" για την Yamaha, με τον Υπεύθυνο του τμήματος να την παρομοιάζει σαν μία "μπάργουμαν για αλουμίνια", με την Yamaha να εξυμνεί την ικανότητά της να φτιάχνει τέτοιου είδους κοκτέιλ.

Πέρα από αυτό όμως, ενώ αναφερόμαστε στο υλικό γενικά ως αλουμίνιο, οι απαιτήσεις που υπάρχουν από το συγκεκριμένο υλικό μπορεί να διαφέρουν πάρα πολύ, ανάλογα με το προϊόν, το πού θα χρησιμοποιηθεί το κάθε εξάρτημα, αλλά και την μέθοδο μηχανουργικής κατεργασίας που χρησιμοποιείται. Η Yamaha έχει έναν μεγάλο… τσελεμεντέ με ανάλογες "συνταγές" που έχουν δημιουργηθεί όλα αυτά τα χρόνια από το αντίστοιχο τμήμα του εργοστασίου και πάνω σε αυτό χτίζονται και οι νέες.

Όπως αναφέρει η Oshima στις δηλώσεις της, η Yamaha έχει ως αρχή της να είναι πάντα πρωτοπόρος σε ό,τι αφορά το αλουμίνιο και αυτό έχει να κάνει με το γεγονός ότι όλες οι εξιλάσεις γίνονται μέσα στο εργοστάσιο από την απαρχή της δημιουργίας του.

Για να "δουλευτεί" το αλουμίνιο απαιτούνται ο εξαιρετικά προσεκτικός έλεγχος της θερμοκρασίας του λιωμένου υλικού, η μίξη του "μυστικού" χαρμανιού από επιπλέον στοιχεία και η θερμική κατεργασία του διαμορφωμένου κομματιού για το φινίρισμα. Ο ρόλος της Oshima ως ερευνήτρια, είναι να ανατρέξει στην εμπειρία και τις γνώσεις της για να προτείνει νέες ιδέες που θα αφορούν την ισορροπία ανάμεσα στην ακαμψία και τις ελαστικότητες, η οποία θα πρέπει να συνδυαστεί με την συνολική αντοχή, αλλά και την ωραία εξωτερική εμφάνιση…

Οι νέοι αλουμινένιοι τροχοί που έχουν τοποθετηθεί στο πιο πρόσφατο ΜΤ-09, έχουν κατασκευαστεί με την μέθοδο που αποτελεί την τελευταία ανακάλυψη της Oshima. Ένας από τους στόχους που έθεσαν στην Yamaha κατά την διάρκεια εξέλιξης του μοντέλου, ήταν η θεαματική μείωση του βάρους, βασιζόμενοι στην ιδέα πως αν αυξήσεις τα βασικά χαρακτηριστικά του αλουμινίου, θα προκύψουν νέες καινοτομίες.

Το τμήμα των μηχανολόγων και το τμήμα κατασκευής συμμετείχαν ενεργά στο project και δημιούργησαν ένα ειδικό κράμα αλουμινίου και μια ειδική διαδικασία θερμικής επεξεργασίας. Αυτός ο συνδυασμός έδωσε την δυνατότητα στο εργοστάσιο να προσφέρει τους πρώτους τροχούς μοτοσυκλέτας μαζικής παραγωγής με την μέθοδο της εξέλασης με ροή. Η Yamaha τους ονόμασε SinForged Wheels, όπου το πάχος της ζάντας είναι μόλις στα 2mm (σε σχέση με τα 3,5mm του προηγούμενου μοντέλου), ενώ η μείωση του βάρους και από τους δύο τροχούς (εμπρός-πίσω) είναι 700 γραμμάρια.

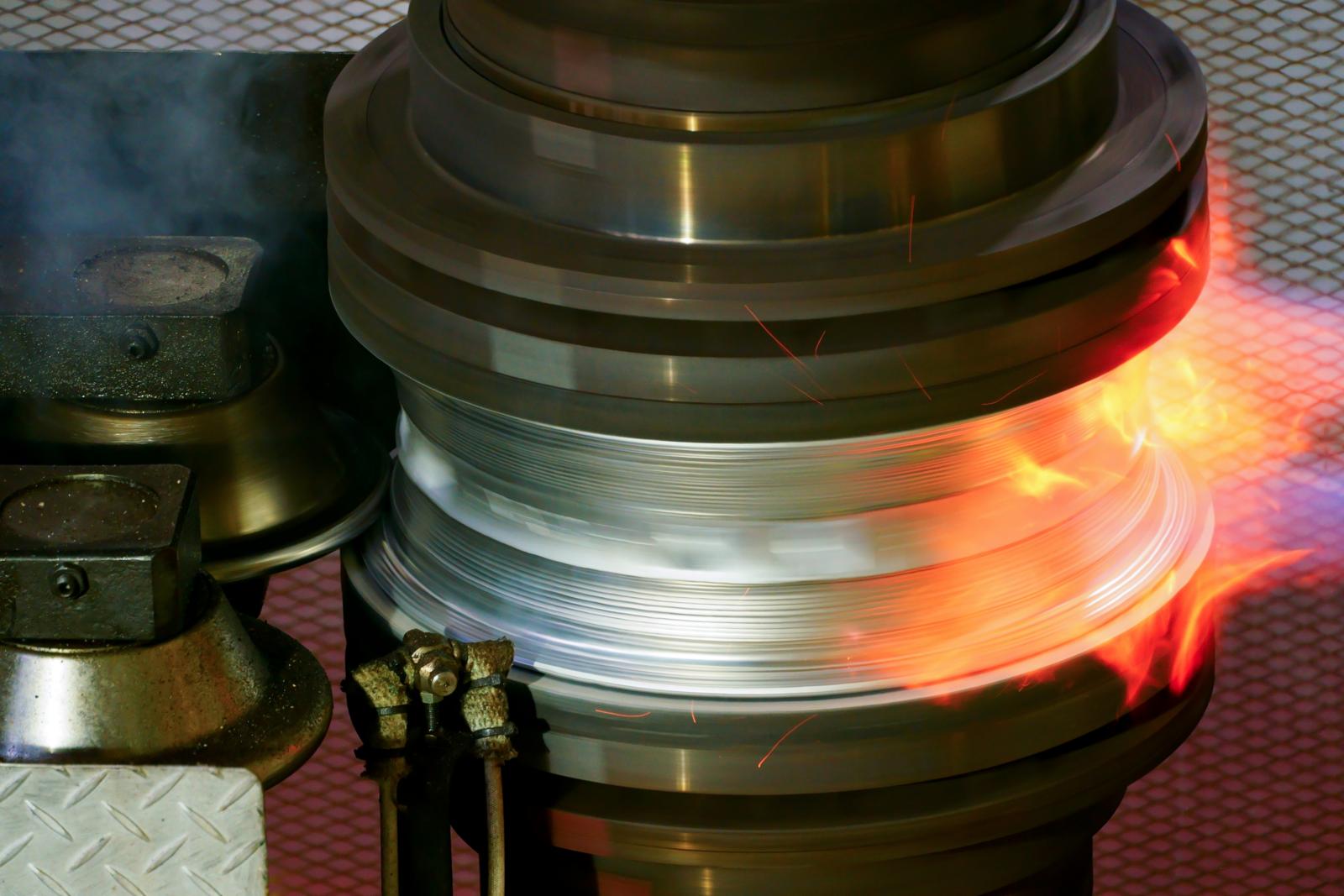

Για να δώσουμε μια εικόνα πως λειτουργεί η μέθοδος αυτή, φανταστείτε πως ξεκινάμε αρχικά από ένα χυτό κομμάτι που έχει τα βασικά χαρακτηριστικά (σχήμα και μπράτσα.) Στη συνέχεια το κομμάτι τοποθετείται πάνω σε έναν επίπεδο τροχό που γυρίζει πολύ γρήγορα, σαν να ήταν τόρνος. Όσο γυρίζει, μια πολύ δυνατή φλόγα ζεσταίνει το υλικό για να αποκτήσει ευκαμψία και ένας τύπου ρουλεμάν που βρίσκεται στο εσωτερικό του τροχού παίζει το ρόλο που θα έπαιζε το χέρι ενός αγγειοπλάστη στο κομμάτι του πηλού που περιστρέφεται, για να του δώσει το τελικό σχήμα. Αυτή η διαδικασία συμπιέζει και την δομή του υλικού για να αποκτήσει μεγαλύτερη αντοχή. Στο τέλος γίνεται το φινίρισμα και η τελική επεξεργασία, αλλά με πολύ λιγότερη πολυπλοκότητα σε σχέση με τους υπόλοιπους εξελασμένους τροχούς.

"Η πιο μεγάλη δυσκολία ήταν ότι δεν είχαμε σημείο αναφοράς για να συνεχίσουμε από εκεί. Χωρίς αυτό, δεν μπορούσαμε να καθορίσουμε τον στόχο μας, οπότε ήταν δύσκολο να φτιάξουμε ένα υλικό και παράλληλα να δημιουργήσουμε την κατάλληλη μέθοδο αξιολόγησης", λέει η Oshima. "Για παράδειγμα, αν λάβουμε υπόψιν μας μόνο την αντοχή, το αλουμίνιο δεν μπορεί να νικήσει το σίδερο. Αλλά από την άλλη, το αλουμίνιο έχει πλεονεκτήματα όπως το χαμηλότερο βάρος, δεν σκουριάζει, είναι εύκολη η κατεργασία του και είναι πιο όμορφο. Ακόμη και το "Monozukuri" μας (σ.σ. η ιαπωνική λέξη για την παραγωγή και τον τρόπο που γίνονται τα πράγματα) αλλάξει στο μέλλον, το αλουμίνιο θα παραμείνει μέσα στις επιλογές μας."

Το βέβαιο είναι πως η αρχή που έγινε με το ΜΤ-09 θα έχει και συνέχεια και σε άλλα μοντέλα της Yamaha. Τα οφέλη από το μικρότερο μη αναρτώμενο βάρος στην δημιουργία του γυροσκοπικού φαινομένου και κατ' επέκταση στην συμπεριφορά της μοτοσυκλέτας, αλλά και στην διατήρηση του κόστους χαμηλά καθώς είναι μια πιο φτηνή παραγωγική διαδικασία, αποτελεί ουσιαστικά μονόδρομο για την Yamaha.

H Yamaha έχει μεγάλη παράδοση στην χύτευση, από τα πλαίσια των πιάνων της Nippon Gakki Co. Ltd (η σημερινή Yamaha Corporation). Σε εκείνες τις τεχνικές βασίστηκε για να φτιάξει εξαρτήματα και τον κινητήρα για την πρώτη μοτοσυκλέτα της η Yamaha το 1955, το ΥΑ-1. Από τότε, η Yamaha έχει προχωρήσει με την χύτευση πάρα πολλών εξαρτημάτων, όχι μόνο για κινητήρες, αλλά για πλαίσια, για προϊόντα θαλάσσης, κινητήρες αυτοκινήτων κ.α. Είναι μάλιστα από τους λίγους κατασκευαστές μοτοσυκλετών στον κόσμο που κάνουν χύτευση μεγάλων και μικρών εξαρτημάτων μέσα στο ίδιο το εργοστάσιο.

Πέρα από την χύτευση αλουμινένιων τροχών σε κενό αέρα, η Yamaha έχει καταφέρει την χύτευση τροχών από μαγνήσιο σε μαζική παραγωγή για το YZF-R1 το 2015. Η διαδικασία της εξέλασης με ροή για την δημιουργία των SpinForged τροχών, χρησιμοποιείται ήδη στην κατασκευή τροχών για αυτοκίνητα, αλλά οι τροχοί των μοτοσυκλετών απαιτούν μια ωραία εμφάνιση και από τις δύο όψεις τους, γι' αυτό και η χρήση της συγκεκριμένης μεθόδου είχε αρκετά μεγάλες δυσκολίες.

Προκειμένου να ξεπεραστούν αυτές, η Yamaha επέλεξε με προσοχή το είδος του αλουμινίου, έκανε διαρκείς δοκιμές με διαφορετικούς συνδυασμούς κραμάτων, έτσι ώστε να πετύχει την σωστή αντοχή, ενώ μεγάλη μελέτη έγινε και για την θερμική κατεργασία.

Να θυμίσουμε ότι το συγκεκριμένο τμήμα του εργοστασίου της Yamaha έχει φέρει πολλές πρωτιές και καινοτομίες στην μοτοσυκλέτα, όπως η ελεγχόμενης πλήρωσης χύτευση (CF die-casting), μια τεχνολογία που δίνει την δυνατότητα μαζικής παραγωγής εξαρτημάτων με μεγάλο μέγεθος και λεπτού πάχους, όπως στους DiASil κυλίνδρους της εταιρείας.